Маркировка электродов для ручной дуговой сварки: расшифровка

Содержание:

- Модели графитовых электродов

- Что такое?

- Классификация стальных покрытых электродов для ручной дуговой сварки

- Какие электроды лучше: рутиловые или основные?

- Виды покрытий для электродов

- Значение маркировки

- Необходимые материалы

- Размеры

- Таблица: стандартные потенциалы электродов (25o С)

- Классификация электродов по назначению и типу покрытия

- Кислое покрытие

- Сушка и прокалка электродов

- Рутиловое покрытие

- Из чего сделаны сварочные электроды

- Дополнительные виды электродов

Модели графитовых электродов

Графитированные электроды для электродуговых печей:

- ЭГС – в составе каменный пек, игольчатый кокс. Применяют такие материалы в основном для рафинировочных приборов.

- ЭГ – изготовлены с добавлением нефтяного кокса и каменноугольного пека. Такие электроды нужны в промышленной сфере, если плотность тока не превышает 25 А/см².

- ЭГП – электродный стержень, применяемый для резки. Состав как у ЭГ. Чтобы получить хороший результат, выполняется дополнительная пропитка изделия.

- ЭГСП – в состав входят каменноугольный пек, игольчатый кокс. Диаметры изделий могут различаться, от них зависит удельное электросопротивление.

В аббревиатурах буквы расшифровываются так: «Г» – графитированный стержень, «П» – пропитка, «Э» – электрод. «С» означает «специальный», такие изделия допускается использовать не в одной, а в нескольких сферах.

Что такое?

Устройство электродов, несмотря на различные области применения, одинаково. Из чего состоят электроды? Основные элементы следующие:

- стержень – из металлических либо неметаллических материалов;

- покрытие (у некоторых разновидностей может не быть);

- контактный кончик.

Основной частью изделия является стержень, расплавляющийся при высокотемпературном нагреве током и заполняющий металлом сварочную ванну. Качество создаваемого шва получается тем выше, чем ближе состав стержня к материалу соединяемых элементов.

Покрытие предназначено для создания вокруг электрода инертной газовой среды в процессе сваривания, не допускающей попадания в ванну посторонних примесей. Правильный подбор типа электрода по его покрытию во многом обусловлен условиями сварочного процесса и рода соединяемого металла.

Непокрытый кончик электрода используется для поджига дуги, расплавляющей стержень и находящееся вокруг него пространство изделий.

Для создания шва и соединения деталей сварщик передвигает электрод по спирали – именно так обеспечивается прочная связь веществ. Благодаря такой технологии пик температурного воздействия постоянно смещается, еще несоединенные элементы расплавляются, заполненная в других местах ванна постепенно остывает, образуется прочное неразъемное соединение.

Также широко используются способы, которые принято называть безэлектродными, осуществляющиеся путем нагрева и соединения полимеров, к примеру, кровельных мембранных покрытий.

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями

ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые

электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным

сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются

следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л — электроды данной группы применяют для сварки легированных сталей, а также

для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа.

Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т — данные электроды предназначены для сварки легированных теплостойких сталей.

В — электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н

— электроды для наплавки поверхностных слоёв с особыми свойствами.

Классификация электродов, в зависимости от вида покрытия

А — электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия

состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды

обладают высокой токсичностью из-за содержания оксида марганца, но, при этом,

обладают высокой технологичностью.

Б — основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.).

В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия

для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций,

ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами

с основным покрытием, получается сварной шов с высокой пластичностью. Данные

электроды используют для сварки ответственных сварных конструкций.

Р — электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3,

МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший

название этой группе электродов. Рутиловые электроды для ручной дуговой сварки

менее вредные для здоровья, чем другие. При сварке металла такими электродами

толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет

использовать данные электроды для выполнения швов в любом положении.

Ц — группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.).

Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк,

ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно

использовать для выполнения сварки в любом положении. Преимущественно они используются

при сварке металлов малой

толщины. Недостатком их является пониженная пластичность сварного шва.

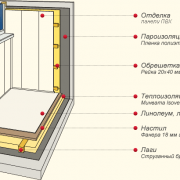

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру

электродного стержня d), электроды подразделяются на группы:

М — с тонким покрытием (соотношение D/d не более 1,2).

С — со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д — с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г — электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность

изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние

поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В

зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше

номер группы, тем лучше качество электрода и выше качество

сварки.

Классификация электродов по пространственному положению при

сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного

расположения свариваемых деталей:

1 — допускается сварка в любом положении;

2 — сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 — сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных

снизу вверх;

4 — сварка в нижнем положении и нижнем «в лодочку».

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию

электродов в зависимости от полярности сварочного тока, напряжения холостого

хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды

делятся на десять групп и обозначаются цифрами от 0 до 9.

Какие электроды лучше: рутиловые или основные?

И те, и другие виды электродов применяются для сварки конструкций из стали. Однако, не смотря на это, электроды с рутиловым и основным покрытием имеют свои характеристики, и разный состав обмазки.

К преимуществам рутиловых электродов можно отнести:

- Лёгкое отхождение шлака. Поэтому варить рутиловыми электродами проще всего новичкам;

- Электродами с рутиловым покрытием можно варить и переменным, и постоянным током. И в том, и в другом случае, электроды обеспечивают стабильное горение сварочной дуги;

- Рутиловые электроды не так чувствительны к ржавой и неподготовленной поверхности металла, как в случае с основными электродами;

- Наплавленный шов рутиловым электродом обладает хорошей ударной вязкостью и отличной стойкостью к нагрузкам;

- При сварке электродами с рутиловым покрытием не выделяется вредных веществ. По этой причине рутиловые электроды, более безопасные в работе, чем электроды с основным покрытием.

К преимуществам электродов с основным покрытием необходимо отнести низкий процент содержания газов и примесей в составе наплавленного металла. Таким образом, сварочный шов имеет высокую стойкость к образованию так называемых «горячих трещин». Из недостатков следует выделить нестабильное горение электродов на переменном токе.

Из всего вышеперечисленного, очевидно, что варить электродами с рутиловым покрытием проще. Поэтому рутиловые электроды наилучший вариант для обучения электросварке. Что же касается электродов с основным покрытием, то они просто незаменимы при сварке ответственных металлоконструкций.

Виды покрытий для электродов

На ряду с материалом изготовления и назначением выбирается и тип покрытия электрода. Выбор покрытия также зависит от свариваемого металла. Покрытие (или обмазка) выполняет защитную функцию. При плавлении электрода покрытие выделяет защитные вещества и шлак, что улучшает качество шва, получаются надежные и долговечные сварные соединения. Производители используются следующие виды покрытий электродов:

- Кислое покрытие. Маркируется буквой «А» на упаковке и самом электроде. Используется для узконаправленных задач, например, для нижних сварочных швов. Можно использовать как с переменным, так и с постоянным током.

- Рутиловое покрытие. Маркируется буквой «Р». Одно из самых популярных покрытий как у новичков, так и у профессионалов. По сравнению с другими покрытиями почти не токсично и обеспечивает хорошее качества швов. При сгорании образует шлак с защитными свойствами. Состав может быть разнообразным, но в основе всегда двуокись титана или просто рутил. Отсюда и название.

- Целлюлозное покрытие. Маркируется буквой «Ц». Подходит для выполнения любых сварных соединений, обеспечивает хорошее качество шва, но при этом способствует сильному разбрызгиванию металла. Мы рекомендуем использовать электроды с целлюлозным покрытием при сварке трубопровода, поскольку при такой работе недостатки не критичны.

- Основное покрытие. Обозначается буквой «Б». Самый популярный вид покрытия на ряду с рутиловым. Имитирует сварку под газом за счет выделения углекислоты при горении дуги. Мы рекомендуем использовать стержни с основным покрытием только в сочетании с постоянным током и обратной полярностью. Если использовать переменный ток, то сварочный шов получится некачественным и потребуются дополнительные меры по улучшению прочности шва.

- Прочие виды покрытий. Маркируются буквой «П». В составе содержат легирующие вещества. Благодаря этому качество шва улучшается. В целом, прочие виды покрытий используются реже всего.

- Специальные виды покрытий. Обозначаются буквой «С» или надписью «специальные» на упаковке. Используются для сложной сварки под водой, поскольку содержат в своем составе жидкое стекло и смолосодержащие вещества.

Как видите, электроды выбираются исходя из конкретных задач. Для ручной дуговой сварки чаще всего используют стержни с рутиловым покрытием, поскольку они универсальны.

Значение маркировки

Обозначение электродов на упаковке стандартизировано для всех производителей.

Показателей много, поэтому нужно разобраться хотя бы с основными из них:

- Первым проставляется тип стержня. Буква Э означает предназначенные для ручной сварки с помощью дуги, А – пластичность шва, а цифра – предел механической прочности.

- Далее печатают марку электрода. Это название предписывается ГОСТом или патентуется производителем самостоятельно.

- Диаметр стержня указывается в мм.

- Назначение маркируется заглавными литерами У, Л, Т, В, Н.

- Толщина покрытия (обмазки) -толстое Д, тонкое М, среднее С, максимальное Г.

- Групповой индекс включает показатели стойкости шва к коррозии, его жаропрочность, максимальную рабочую температуру и прочие характеристики для специалистов

- Химический состав обозначен буквами по названию основного элемента и их комбинаций.

- Положение, в котором надо работать с электродом, имеет 3 варианта. Вертикальное указано цифрой 2, универсальное – 1, горизонтальное в вертикальной плоскости – 3, для сварки нижних углов – 4. Это международный стандарт маркировки.

Рекомендуем к прочтению Технические характеристики электродов МР-3

Необходимые материалы

Чтобы начать изготавливать самодельные электроды для сварки, надо позаботиться о том, чтобы в наличии были все необходимые для этого материалы. К ним относятся:

- Проволока, изготовленная из стали с низким содержанием углерода. Ее диаметр не должен быть слишком большим.

- Жидкое стекло, играющее роль связующего звена.

- Порошок из мела или известняк.

- Также понадобятся малярная кисточка или валик.

Поподробнее следует рассказать о жидком стекле. Оно представляет собой силикатный клей, который является универсальным вспомогательным средством во многих областях промышленности и в быту. Основу жидкого стекла составляет раствор в водно-щелочном растворителе силиката натрия или калия.

Используется свойство силикатного клея хорошо прилипать к поверхности и образовывать там пленку, обеспечивающую надежную защиту от влаги. Жидкое стекло является безопасным для человека. Диаметр выбранной проволоки для того, чтобы правильно изготовить сварочные электроды своими руками должен находиться в пределах 2-3 миллиметров. Проволока продается в виде мотков в строительных магазинах.

В дальнейшем, изготавливая самодельные электроды, моток проволоки придется нарезать на куски длиной порядка 25 сантиметров. Перед нарезкой проволоку необходимо выровнять. Обмазка для электродов состоит из двух составляющих — мела и жидкого стекла. Если мел имеется в виде кусков, то предстоит растолочь его до состояния порошка. Его частицы должны быть мелкими и однородными. Это можно делать вручную или с помощью блендера.

Размеры

Одной из определяющих характеристик является размер электрода. Значение при выборе имеют длина и диаметр. Толщина монтируемых деталей влияет на величину диаметра электрода. Сила тока подбирается в зависимости от размера стержня. Показатели стабильности электрической дуги, плотности и качества шва напрямую связаны с диаметром электрода.

Металлические тонкие материалы варятся тонкими электродами (диаметром от 1 мм до 2 мм). Выбирая величину сварочного тока, опираются на особенности составов электродов и монтируемых частей, на температуры их плавления. Тонкие электроды есть риск очень быстро расплавить при большом напряжении.

Для сварки толстыми электродами, соответственно, требуется более сильный ток. Тока должно быть достаточно для того, чтобы разжечь электрод и поддерживать дугу. Существуют табличные значения, где указаны рабочий ток и диаметр электрода для сварки определенного по толщине материала.

Так, 25–100 А достаточно для сварки тонких листов электродом 1–2 мм, 150–200 А – для работы с металлами электродами диаметром около 3 мм. Важным моментом во время сварки является быстрая замена сгоревшего электрода новым.

Таблица: стандартные потенциалы электродов (25o С)

|

Гальванический электрод |

Электродная реакция |

Eo, В |

| Li+/Li | Li+ + e = Li | -3.045 |

| K+/K | K+ + e = K | -2.925 |

| Ba2+/Ba | Ba2+ + 2e = Ba | -2.906 |

| Ca2+/Ca | Ca2+ + 2e = Ca | -2.866 |

| Na+/Na | Na+ + e = Na | -2.714 |

| La3+/La | La3+ + 3e = La | -2.522 |

| Mg2+/Mg | Mg2+ + 2e = Mg | -2.363 |

| Be2+/Be | Be2+ + 2e = Be | -1.847 |

| A13+/A1 | Al3+ + 3e = Al | -1.662 |

| Ti2+/Ti | Ti2+ + 2e = Ti | -1.628 |

| Zr4+/Zr | Zr4+ + 4e = Zr | -1.529 |

| V2+/V | V2+ + 2e = V | -1.186 |

| Mn2+/Mn | Mn2+ + 2e = Mn | -1.180 |

| WO42-/W | WO42- + 4H2O + 6e = W + 8OH— | -1.05 |

| Se2-/Se | Se + 2e = Se2- | -0.77 |

| Zn2+/Zn | Zn2+ + 2e = Zn | -0.763 |

| Cr3+/Cr | Cr3+ + 3e = Cr | -0.744 |

| Ga3+/Ga | Ga3+ + 3e = Ga | -0.529 |

| S2-/S | S + 2e = S2- | -0.51 |

| Fe2+/Fe | Fe2+ + 2e = Fe | -0.440 |

| Cr3+,Cr2+/Pt | Cr3+ + e = Cr2+ | -0.408 |

| Cd2+/Cd | Cd2+ + 2e = Cd | -0.403 |

| Ti3+, Ti2+/Pt | Ti3+ + e = Ti2+ | -0.369 |

| Tl+/Tl | Tl+ + e = Tl | -0.3363 |

| Co2+/Co | Co2+ + 2e = Co | -0.277 |

| Ni2+/Ni | Ni2+ + 2e = Ni | -0.250 |

| Mo3+/Mo | Mo3+ + 3e = Mo | -0.20 |

| Sn2+/Sn | Sn2+ + 2e = Sn | -0.136 |

| Pb2+/Pb | Pb2+ + 2e = Pb | -0.126 |

| Ti4+, Ti3+/Pt | Ti4+ +e = Ti3+ | -0.04 |

| D+/D2, Pt | D+ + e = 1/2 D2 | -0.0034 |

| H+/H2, Pt | H+ + e = 1/2 H2 | 0.000 |

| Ge2+/Ge | Ge2+ + 2e = Ge | +0.01 |

| Br—/AgBr/Ag | AgBr + e = Ag + Br— | +0.0732 |

| Sn4+, Sn2+/Pt | Sn4+ + 2e = Sn2+ | +0.15 |

| Cu2+, Cu+/Pt | Cu2+ + e = Cu+ | +0.153 |

| Cu2+/Cu | Cu2+ + 2e = Cu | +0.337 |

| Fe(CN)64-, Fe(CN)63-/Pt | Fe(CN)63- + e = Fe(CN)64- | +0.36 |

| OH—/O2, Pt | l/2 O2 + H2O + 2e = 2OH— | +0.401 |

| Cu+/Cu | Cu+ + e = Cu | +0.521 |

| J—/J2, Pt | J2 + 2e = 2J— | +0.5355 |

| Te4+/Te | Te4+ + 4e = Te | +0.56 |

| MnO4—, MnO42-/Pt | MnO4— + e = MnO42- | +0.564 |

| Rh2+/Rh | Rh2+/Rh | +0.60 |

| Fe3+, Fe2+/Pt | Fe3+ + e = Fe2+ | +0.771 |

| Hg22+/Hg | Hg22+ + 2e = 2Hg | +0.788 |

| Ag+/Ag | Ag+ + e = Ag | +0.7991 |

| Hg2+/Hg | Hg2+ + 2e = Hg | +0.854 |

| Hg2+, Hg+/Pt | Hg2+ + e = Hg+ | +0.91 |

| Pd2+/Pd | Pd2+ + 2e = Pd | +0.987 |

| Br—/Br2, Pt | Br2 + 2e = 2Br— | +1.0652 |

| Pt2+/Pt | Pt2+ + 2e = Pt | +1.2 |

| Mn2+, H+/MnO2, Pt | MnO2 + 4H+ + 2e = Mn2+ + 2H2O | +1.23 |

| Cr3+, Cr2O72-, H+/Pt | Cr2O72- + 14H+ + 6e = 2Cr3+ + 7H2O | +1.33 |

| Tl3+, Tl+/Pt | Tl3+ + 2e = Tl+ | +1.25 |

| Cl—/Cl2, Pt | Cl2 + 2e = 2Cl— | +1.3595 |

| Pb2+, H+/PbO2, Pt | PbO2 + 4H+ + 2e = Pb2+ + 2H2O | +1.455 |

| Au3+/Au | Au3+ + 3e = Au | +1.498 |

| MnO4—, H+/MnO2, Pt | MnO4— + 4H+ + 3e = MnO2 + 2H2O | +1.695 |

| Ce4+, Ce3+/Pt | Ce4+ + e = Ce3+ | +1.61 |

| SO42-,H+/PbSO4, PbO2, Pb | PbO2 + SO42- + 4H+ + 2e =PbSO4 + 2H2O | +1.682 |

| Au+/Au | Au+ + e = Au | +1.691 |

| H—/H2, Pt | H2 + 2e = 2H— | +2.2 |

| F—/F2, Pt | F2 + 2e = 2F— |

Классификация электродов по назначению и типу покрытия

Сварочные электроды для ручной дуговой сварки классифицируются по назначению, по типу покрытия, по способу нанесения покрытия, по количеству покрытия на стержне электрода и по механическим свойствам метала шва. Признаки классификации электродов тесно взаимосвязаны. В зависимости от назначения сварочные электроды в соответствии с государственным стандартом 9466-60 разделены на несколько классов и имеют различные свойства и показатели. Таким образом, они разделяются на электроды для проведения сварочных работ с легированными и углеродистыми сталями, а также высоколегированные теплоустойчивые и стали с особыми свойствами.

Классификация электродов по назначению

- Электроды для сварки низкоуглеродистых сталей

- Электроды для сварки углеродистых сталей

- Электроды для сварки высокоуглеродистых сталей

- Электроды для сварки низколегированных сталей

- Электроды для сварки легированных сталей

- Электроды для сварки высоколегированной стали

- Электроды для сварки конструкционной стали

- Электроды для сварки инструментальной стали

- Электроды для жаропрочных и жаростойких сталей

Типы покрытых электродов

Наиболее полную информацию о типах электродах вы можете узнать из первоисточника, это ГОСТ 9467, ГОСТ 10051, ГОСТ 10052

Сварочные электроды для сварки сталей разного рода классифицируются на несколько классов или разделов:

— для проведения сварочных работ углеродистых и низколегированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «У»;

— для проведения сварочных работ легированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «М»;

— для проведения сварочных работ легированных теплоустойчивых сталей обозначаются буквой «Т»;

— для проведения сварочных работ высоколегированных сталей, имеющих особые свойства, обозначаются буквой «В»;

— для проведения сварочных работ поверхностных слоев металла обозначаются буквой «Н»;

Подробнее о том как расшифровываются не только но марка электрода можно узнать на странице расшифровка электродов.

Для всех сварочных электродов действуют одни требования, которые при производстве должны придерживаться абсолютно все производители, гарантирующие качество своего товара и долговечность сваренных конструкций:

— Получение металлического шва нужного химического состава;

— Минимально допустимое разбрызгивание металла при сварке и высокая производительность сварочного процесса;

— Сохранение физических и химических свойств металла;

— Минимальная токсичность сварочных электродов при производстве и проведении сварочных работ;

— Спокойное и равномерное расплавление металла, а также расплавление самого электрода и плавность проведения всего сварочного процесса;

— Обеспечение стабильного горения дуги и хорошее формирование сварочного шва;

— Легкая отделимость шлака от металла шва и высокая прочность покрытия;

Для хорошего сваривания и быстроты сварочного процесса нужен водород. Главным источником водорода является покрытие. При нагревании сварочного электрода и его последующем плавлении происходит разложение карбонатов и других химических составляющих. Протекают такие процессы в зависимости от влажности и химического состава сварочных электродов и самого металлического изделия. Если количество органических веществ будет увеличено, то это приведет к повышению содержания водорода в металле сварочного шва.

Учитывая свойства сварочных электродов нужно помнить, что узнать полную картину о свойствах электродов определенного вида Вы можете только в паспорте. Паспорт должен содержать полную информацию о данном виде электродов. Электроды Bohler Электроды Cromarod Из чего состоит электрод

Кислое покрытие

Основа — проволока с низким содержанием углерода Св‐08. Химические элементы, включенные в покрытие — марганцевая руда, кремнезем, окислы железа.

К достоинствам можно отнести отсутствие пор при осуществлении процесса сварки по ржавчине и окалине, дуга стабильна, легкое зажигание при 60 – 70 В на трансформаторе, значительная производительность при любом положении шва в пространстве.

Недостатки: разбрызгивание металла, токсичность, склонность к возникновению пор и трещин. Кислое покрытие электродов применимо только для сварки низкоуглеродистых нелегированных сталей и соответствует маркам Э38 – Э42.

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой

Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением»

Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Рутиловое покрытие

Основа этих сварочных материалов — проволока Св‐08, покрытие рутиловых электродов содержит, в основном, окись титана. Оно дает высокую стабильность дуги, применяется для вертикальных и потолочных швов.

Зафиксирован факт проведения качественной сварки по грунтованным поверхностям толщиной до 25 мкм. При сварочном процессе рутиловыми электродами токсичность невысока, не бывает большого разбрызгивания металла.

Соединения, сваренные ими, имеют повышенную прочностную усталость. Электроды соответствуют марке Э42 – Э46. Рутиловые электроды стойки к образованию трещин и пор в металле шва, однако, не приспособлены к исполнению тавровых швов при повышенных значениях зазора. Ими не рекомендуется варить тонкий металл и завышать значения сварочного тока.

Если электроды отсырели, их просушку необходимо выполнить при t=200°C, сварочный процесс можно проводить только на следующие сутки.

Из чего сделаны сварочные электроды

Для изготовления сварочных электродов используются только современные и улучшенные компоненты. По сути, сварочный электрод – это сварочная проволока, на которую нанесена обмазка или покрытие. Такое покрытие позволяет сделать сварочный шов более прочным и долговечным, а также благодаря этому появляется возможность производить сваривание.

Без наличия специального покрытия сварочных электродов, сваривание не может быть успешным, потому что при попытке начать производить сварочную дугу весь сварочный электрод раскалится и, сваривание не сможет быть возможным.

Поэтому наличие специального покрытия сварочного электрода – это обязательное требования для комфортного проведения сварочных работ.

При изготовлении сварочных электродов используется сварочная проволока диаметром от 1 до 12 миллиметров. Таким образом, проволока, которая используется для этих целей, должна быть прочной и не иметь повреждений и недостатков в химическом отношении, то есть все пропорции содержания химических элементов должны четко подчиняться жесткому регламенту. В результате производства сварочных электродов получается большое количество марок электродов и целей их применения. Электроды в основном отличаются по содержанию в составе фосфора, кремния и углерода.

Для проведения сварочных работ с использованием ручной дуговой сварки используются электроды, покрытые обмазкой. Такая обмазка препятствует поглощению кислорода и азота из окружающей среды. Однако при увеличении содержания азота и кислорода в составе металла шва делает металл более хрупким, понижая его пластичность. Поэтому при создании покрытия для сварочных электродов соблюдаются все требования, позволяющие уменьшить содержание в составе наплавленного металла кислорода и азота.

Также стоит обратить внимание на свойства сварочных электродов с разной толщиной покрытия. Например, сварочные электроды с тонким покрытием позволяют производить сваривание с более устойчивой сварочной дугой, однако такая особенность электродов с тонким покрытием влияет на качество сварочного шва, полученного в результате

При сваривании электродами такого типа сварочный шов получается менее прочным, поэтому их используют не так часто, особенно при сваривании ответственных конструкций.

Противоположностью сварочных электродов с тонким покрытием являются электроды с толстым покрытием, позволяющим производить сваривание более высокого качества, а также сделать его более комфортным. Это происходит потому, что в состав толстого покрытия сварочного электрода входят раскислители и шлакообразующие вещества.

Появление большого количества шлаков позволяет обезопасить сварочный шов от воздействия факторов окружающей среды, поэтому такие электроды являются прекрасным выбором для сваривания ответственных конструкций. Чаще всего, в состав наплавленного металла входят такие вещества как силиций, марганец, сера, фосфор и углерод или карбон. Используя сварочные электроды с толстым покрытием, Вы сможете производить сваривание ответственных металлических конструкций без ущерба качеству. Электроды ProfHelper Какие бывают электроды для сварки? Электроды для сварки коррозионно-стойких сплавов

Дополнительные виды электродов

Расходники делятся на группы по способу работы.

Неплавящиеся электроды

Изделия предназначены для автоматической и полуавтоматической сварки.

В рабочую зону подают:

- защитный газ (в большинстве случаев — аргон);

- присадочный материал.

Неплавящиеся электроды предназначены для автоматической сварки.

Тугоплавкие расходники покрытия не имеют.

Они изготавливаются из следующих материалов:

- Вольфрама. Металл используется в чистом виде или с добавкой тория, лантана, церия, иттрия или циркония. Тип присадки определяют по цветовой маркировке.

- Искусственного прессованного графита.

- Электротехнического угля.

Неплавящимися расходниками варят:

- сталь;

- чугун;

- алюминий;

- медь;

- латунь;

- бронзу.

Поэтому для соединения тонкостенных заготовок используют обратную полярность: «+» подключают к расходнику. В противном случае металл прогорит.

Плавящиеся электроды

Изделия данного типа используются в ручной дуговой сварке.

Плавящиеся электроды используются в ручной дуговой сварке.

В процессе работы материал стержня переносится в сварочную ванну.

Расходники изготавливают из сварочной проволоки Св-08 или Св-08А.

Используются следующие виды стали (всего 77 марок):

- углеродистая;

- легированная;

- высоколегированная.

Изделие подбирают в соответствии с материалом заготовок.

При сварке постоянным током более горячим является катодное пятно (со стороны «минуса»). Поэтому тонкостенные заготовки соединяют прямой полярностью: «-» подключают к расходнику.

Электроды из цветмета

Такие расходники используют для соединения заготовок из алюминия, меди, никеля, прочих цветных металлов и их сплавов. Подбирают стержень из того же материала, что и свариваемые детали.

Используют следующие марки:

- Алюминий — ОЗА-1 и ОЗА-2.

- Алюминиевые сплавы — АФ-4аКр и А-2.

- Медь, бронзу, латунь — МН-5, КМ-100, АМНЦ/ЛКЗ-АБ.

- Никель и его сплавы — ХН-1 или МЗОК.

Электроды из цветмета используют для алюминия, меди, никеля.

Электроды для сварки алюминия делают из проволоки Св-А1 с галогенидным покрытием. Они подходят всем маркам металла.

Параметры процесса:

- постоянный ток;

- обратная полярность;

- нижнее пространственное положение шва.

Расходники КМ-100 и им подобные выполнены из медной проволоки и снабжены основным покрытием (фтористо-кальциевым). Оно характеризуется пониженным выделением кислорода, оказывающего разрушительное действие на металл. Возможно соединение меди с углеродистой сталью.

Параметры процесса:

- постоянный ток;

- обратная полярность;

- нижнее пространственное положение шва.

Электроды для контактной сварки тоже делают из меди или бронзы.

Расходники марки МЗОК и им подобные изготавливают из никелево-медной проволоки с покрытием основного типа.

Параметры процесса:

- постоянный ток;

- прямая и обратная полярность;

- любое пространственное положение шва.