Использование топливных брикетов: плюсы и минусы, виды, технология производства, чем лучше обычных дров

Содержание:

- Виды форм топливных брикетов из опилок

- Что такое брикеты и пеллеты?

- Этапы изготовления брикетов из опилок своими руками

- Необходимое оборудование

- Топливные брикеты для камина

- Персонал и помещение

- Для справки

- Топливные брикеты и пеллеты — что это такое?

- Процесс изготовления брикетов своими руками

- Описание топливных брикетов из опилок

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

- Кирпичи — форма RUF. Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

- Карандаши — Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг. Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Брикеты из опилок RUF

Лучше всего горят и долго хранятся Pini Kay и RUF. Хороши для отопления дома и растопки бани. Цилиндры лучше использовать для обогрева нежилых помещений из-за более высокой зольности.

Что такое брикеты и пеллеты?

Брикеты имеют больший размер, чем пеллеты. Спектр их применения очень похож на угольный и дровяной. За счет своей высокой плотности, транспортировка и хранение данного материала не составляет большого труда. Для производства необходима маленькая площадь и один пресс, который из стружки, сухих опилок и мелких отбраковочных отходов создает брикет для отопления.

В сравнении с пеллетами брикеты производятся с меньшими требованиями качества. Это сырье используют для отопления котельных, электростанций, железнодорожного транспорта и котлов, у которых не такая большая производительность. Конечно, такой материал можно смело использовать для обогрева жилого дома.

Одним из главных отличий является применение брикетов в котлах твердотопливного типа.

Пеллеты изготавливаются из высококачественного сырья, которое предварительно тщательно обрабатывают. Для их хранения не нужно особых условий. Главное, чтобы помещение было сухим и хорошо проветриваемым. Их эксплуатация радует тем, что присутствие человека при обогреве не является обязательным, потому что материалы полностью сгорают в котле. В европейских странах уже широко развито применение данного метода для работы муниципальных, промышленных котельных, а также для тепла в частных домах.

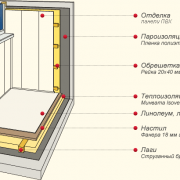

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Сырье и подготовка

- гофрокартон, бумага;

- самый дешевый клей, например, обойный;

- глина.

Чтобы изготавливать топливные брикеты дома, вовсе не обязательно приобретать дорогостоящее прессовальное и сушильное оборудование. В домашних условиях поступают по-другому.

Сообразительные домовладельцы наловчились прессовать отопительные брикеты из различных доступных материалов, которые могут гореть:

- из бумаги,

- листьев,

- соломы,

- картона,

- шелухи семечек и прочего.

- Опилки помещают в воду, добавляют туда глину в пропорции 1 к 10, хорошо размешивают, затем добавляют в состав недорогой обойный клей или размоченный картон.

- Полученную таким способом смесь помещают в самодельную прессовочную форму, и усилием рук сжимают как можно сильней.

- Сформованные прямоугольники достают из формы и раскладывают сушиться на улице, естественным путем.

Процесс прессовки

Переработка подготовленного материала — самый важный этап в производстве. Начинается работа со сборки и проверки сырья. После этого необходимо расчистить место, где будут складироваться готовые прессованные блоки. Сразу нужно отметить, что после прессовки брикеты будут влажными и липкими. Чтобы они не слиплись и не потеряли правильную форму, их нужно складывать не слишком близко друг к другу. Лучше всего между прессованным материалом уложить фанерные листы или плоский шифер.

В пресс устанавливается съемная емкость, а уже в нее вводят поршень. В устройство закладывают небольшой объем предварительно подготовленного сырья и нажимают на самодельную ручку пресса. При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

Используя аналогичный метод, перерабатывают и прессуют и другие материалы. Главное — не забывать их аккуратно складывать в подготовленном месте на абсолютно ровной поверхности. За час такой работы можно произвести порядка 60 самодельных брикетов.

Просушка и применение

После того как завершится прессовочный процесс, готовые изделия отправляются на просушку. В домашних условиях можно просто разложить материал на солнечной лужайке, но следить, чтобы он случайно не попал под дождь, иначе процесс сушки затянется. Когда брикеты потеряют максимальный объем влаги, их можно перемещать в постоянное хранилище, притом складывать их уже можно как угодно и не бояться, что они слипнутся.

Сразу стоит добавить, что такие самодельные блоки весят немного, это связано с недостатком давления при производстве. Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Кстати, такой прессовочный аппарат при желании можно модернизировать, например, приобрести заводской пресс, тогда получаемые брикеты будут более качественными и плотными, да и их выпускаемое количество значительно увеличится.

Необходимое оборудование

Несмотря на относительную несложность получения топлива, кое-каким оборудованием обзавестись все же придется. Или приспособить имеющееся под новые нужды. Что потребуется:

- Измельчитель. Без него не обойтись, поскольку, чем мельче сырье, тем плотнее готовый брикет. А при изготовлении его своими руками в ход идет материал самых разных фракций. Тратиться на закупку не придется, если в вашем хозяйстве имеется устройство, рубящее растительность для ее отправки в компост. Изобретатели с умелыми руками приспосабливают под измельчитель старую стиралку активаторного типа – меняют собственно активатор ножами;

- Какая-либо емкость, где сырье будет замешиваться перед помещением в матрицу. Неплохо было бы дополнить «корыто» миниатюрной бетономешалкой или строительным миксером. В отсутствие того и другого готовьтесь к тяжелой физической работе по вымешиванию сырья;

Пресс для брикетирования можно сделать самостоятельно

- Пресс для производства топливных брикетов. Может быть ручным или гидравлическим, иметь вид настенной или напольной установки. В общих чертах пресс для производства брикетов из опилок и других растительных отходов состоит из основательной рамы, выполненной из стали, и того, что можно назвать рабочей частью;

- Матрицы, с помощью которых будут формироваться брикеты. Могут быть в виде стандартных кирпичиков, но удобнее использовать цилиндрические формы – меньше возни. Хотя складировать и хранить будет несколько сложнее. Матрица обязательно должна иметь перфорированные стенки: через отверстия будет отводиться выдавливаемая прессом из заготовки влага.

Особое внимание стоит уделить моменту прессования. Мускульные воздействия – это траты времени и сил при низкой эффективности

Опытные мастера рекомендуют оснащать пресс для производства топливных брикетов гидравлическим домкратом от автомобиля. Его следует фиксировать на верхней раме пресса вверх ногами.

Топливные брикеты для камина

Топливные брикеты – вид твердого топлива, альтернатива обычным дровам или углю.

За счет правильной формы и одинакового размера их также называют евродрова. Их можно использовать в каминах, печах, твердотопливных котлах и других отопительных приборах, работающих на твердом топливе.

Брикеты делают из отходов деревообрабатывающей и пищевой промышленности – древесных опилок, шелухи риса, гречки или семечки. Также используют доступные и недорогие материалы, представляющие энергетическую ценность: солому, торф или тырсу (травянистое растение).

В составе брикетов отсутствует клей или другие связующие элементы. Прочность и форму брикет набирает за счет сильного прессования и максимальной сушки. Потому их сжигание не вредит здоровью человека.

Качественный брикет изготовлен из опилок и щепы, он – плотный и разламывается с большим усилием. В упаковке не должно быть большого количества сыпучих опилок.

Они бывают разного типа:

-

«Кирпичики» выпускают прямоугольной формы (60 × 90 × 150 мм). Они имеют оптимальное соотношение цены и качества. Материал удобен в складировании, имеет большую плотность. При горении практически не выделяет дыма и запаха гари, а также не засоряет дымоход.

При выборе старайтесь избегать материалов белого цвета с мелкозернистой структурой. Скорее всего, их изготовили из отходов производства фанеры и МДФ-плит – березовой и сосновой пыли. Эта пыль получается от шлифовки, и в сырье для брикетов попадает не только древесина, но и разные смолы и клей, вредные и для печи, и для ее владельца.

«Квадратные с отверстием» брикеты характеризуются большой плотностью и имеют форму неправильного многогранника с характерной темной коркой от обжига и отверстием по центру. Размеры – 60 × 200-300 мм.

Они имеют втрое большую площадь поверхности, поэтому очень интенсивно и красиво горят. В основном их используют для каминов и мангалов, то есть там, где эстетическое удовольствие от созерцания огня важнее, чем стоимость тепла и продолжительность горения.

Все без исключения топливные брикеты, сделанные из чистых древесных опилок, имеют очень низкую зольность (до 1 %, со 100 кг топлива получается максимум 1 кг золы), не искрят, не дымят. За счет значительной плотности и малой влажности (до 8 %) достигается высокий коэффициент полезного действия при горении.

Преимущества топливных брикетов:

- Идеально подходит в качестве топлива для каминов, печей, твердотопливных котлов;

- Доступность в продаже. Брикеты можно приобрести в супермаркетах, магазинах, интернете и т. п.;

- Брикеты упаковывают в удобную упаковку, которая ничего не загрязняет во время транспортировки, а также их удобно хранить;

- Теоретически брикеты должны иметь влажность меньше чем 10%;

- Хорошие брикеты имеют высокую энергетическую ценность, которая генерирует большое количество тепла в течение длительного времени;

- Брикет сгорает до конца, не оставляя много золы;

- Хорошие брикеты не загрязняют дымоход и не вызывают коррозию;

- Есть экологическим и возобновляемым источником энергии;

- Хороший брикет не рассыпается и не превращается в кучу опилок;

- Зола после сжигания брикета, это достаточно хорошее естественное удобрение;

- При сгорании брикетов не загрязняется стекло;

- Не засоряет экологию;

- Брикеты можно положить в камин и определенный период не докладывать.

Недостатки древесных брикетов:

- Брикеты надо покупать только хорошего качества, потому что не каждый продукт из прессуемой стружки имеет право называться «топливным брикетом»;

- Нельзя покупать брикеты из опилок МДФ, фанеры, плит или из другого мусора. Сжигание таких псевдобрикетов приведет к засорению камина и дымового канала;

- При сжигании дров, мы сжигаем кору, которая имеет смолу. Это загрязняет стекло и камин;

- Древесина должна полежать как минимум 1,5 года, чтоб получить естественную сушку;

- Также не рекомендуется использовать брикеты из сосновых пород деревьев, поскольку там есть остатки смолы;

- Вы можете купить брикеты с высокой влажностью;

- Брикеты не дают красивого огня, но дают высокую температуру;

- Топить брикетами надо учиться, поскольку горение существенно отличается от горения дров.

Персонал и помещение

План производственной линии предполагает наличие на территории административного блока, подсобок, складов и санузла, для этого площадь помещения должна быть не менее 120 м², с электросетью 380В и минимальным количеством аспирационного оборудования. В 1 смену для обслуживания оборудования потребуется 4 человека.

План штатного расписания предоставлен из расчета работы на протяжении 360 дней в году в режиме в 3 смен по 8 часов.

| Должность | Кол-во смен | Кол-во человек в смене | Всего |

| генеральный директор | 1 | 1 | 1 |

| бухгалтер | 1 | 1 | 1 |

| наладчик оборудования | 3 | 1 | 3 |

| оператор | 3 | 1 | 3 |

| рабочий | 3 | 3 | 9 |

| помощник рабочего | 1 | 2 | 2 |

| водитель | 1 | 2 | 2 |

Для справки

Древесные отходы в их естественном виде отправлять в печь или котел нецелесообразно и даже бессмысленно. Их рыхлость приводит к тому, что прогорание происходит в кратчайшие сроки и сопровождается слабой теплоотдачей. Кроме того, значительная часть опилок просыпается с колосников в зольный поддон, что уменьшает КПД и повышает расход. Всех этих недостатков лишены топливные брикеты из опилок. С экономической точки зрения неразумно не использовать в собственных целях отходы, имеющиеся на даче в изобилии.

В качестве сырья можно использовать и стружку, и солому, и сено, и сухую листву

Топливные брикеты и пеллеты — что это такое?

Древесные брикеты и пеллеты (топливные — общая группа) — это изделия из модифицированной древесины (стандартное обозначение).

В эту группу входят как брикеты и пеллеты, изготовленные непосредственно из отходов пиления древесины, так и те, которые изготовлены из всего остального органического сырья, имеющего способность к горению.

Классификация

-

Белые. Самые качественные пеллеты. Производятся сугубо из отходов пиления древесины с минимальным содержанием коры. Эти пеллеты имеют:

- самую высокую теплотворную способность,

- самую низкую зольность,

- самую высокую стоимость на рынке.

-

Серые. Производятся из сырья с повышенным содержанием коры и включений грунта. Теплотворная способность у них ниже, зольность и вес выше. Применяются в:

- частном использовании в пеллетных котлах,

- небольших котельных.

-

Индустриальные. Производятся из:

- торфа,

- угля,

- ТБО,

- прочих отходов промышленности.

-

Агропеллеты. Производятся из шелухи:

- семечек,

- соломы,

- прочих отходов агрокомплекса.

Пеллеты характеризуются по следующим показателям гранул:

- диаметр — от 6 до 25 мм;

- длина — от 5 до 50 мм;

- плотность — от 1000 до 1400 кг/м3;

- влажность — от 8 до 10%;

- насыпная масса — 500 — 600 кг/м3;

- зольность — максимум 5%;

- истираемость.

Основные характеристики и теплотворная способность пеллет в зависимости от их вида приведены в таблице:

| Вид пеллет | Теплота сгорания | Влажность | Зольность |

| «Белые» — пеллеты премиум-класса, из древесины без коры | 17,2 Мдж/кг | 8%-10% | 0.3% |

| Индустриальные | 17 Мдж/кг | 8%-10% | 0.7% |

| Агропеллеты | 15 Мдж/кг | 8%-12% | 3% |

Топливные брикеты в основном производятся из древесины, но технология производства делится на несколько разных направлений. Рассмотрим их подробнее ниже, поскольку условно принцип изготовления делится на два направления, каждое из которых включает в себя несколько подвидов.

Достоинства и недостатки пеллет

Как любой продукт пеллеты и брикеты имеют свои плюсы и небольшие минусы.

Достоинства

К несомненным достоинствам сразу можно отнести то, что в виде пеллет древесина по сравнению с обычными дровами:

- занимает меньший объем;

- имеет более низкую влажность, что позволяет выделять большее количество тепла.

Пеллеты имеют высокую насыпную плотность, что позволяет транспортировать их с высокой эффективностью и минимальными трудозатратами.

Стандарт по транспортировке пеллет:

- в мешках,

- в биг-бэгах,

- в вагонах для сыпучих материалов по железнодорожному транспорту.

Рассматривать низкое воздействие на окружающую среду подробно не будем.

Ограничимся информацией о низкой зольности и малым выделением СО2.

В процессе горения пеллеты выделяют столько же углекислого газа, сколько было потреблено растением за время роста.

Недостатки

Недостатки характеризуются лишь:

- ошибками в транспортировке;

- отсутствием четких поставок пеллет в отдельные районы, где люди имеют в пользовании пеллетные котлы.

Иными словами, нужно иметь стратегический запас пеллет на разные случаи. В случае с транспортировкой — есть вероятность набора пеллетами влажности, но это решается путем дополнительной естественной сушки в месте использования.

Хотя пеллеты транспортируются в закрытой таре с использованием влагонепроницаемых оболочек, возможны ситуации, когда транспортировка осуществляется навалом, без каких либо мер защиты.

Где можно использовать?

Использование топливных пеллет широко регламентировано за рубежом. В России же пеллеты пока нашли широкое применение лишь в западных регионах страны, где переработка древесных отходов — уже отлаженная отрасль.

Любой желающий наряду с твердотопливными, электрическими и газовыми котлами может установить у себя пеллетный котел в качестве альтернативы. Это позволяет быть независимым от цен на газ или электричество. Как ни крути, но в пересчете на дрова или электроэнергию, для отопления пеллеты остаются в выигрыше по всем пунктам.

Помимо частного использования, пеллеты широко используется на производствах как альтернатива закупаемому угольному топливу либо другим его видам. В качестве примера — деревообрабатывающее производство, где используются сушильные камеры и собственная система отопления в осенне-зимний период.

Собственное производство пеллет дает выигрыш по нескольким пунктам:

Процесс изготовления брикетов своими руками

Технология производства прессованного топлива имеет свои особенности.

Весь процесс изготовления древесных брикетов построен на нескольких этапах:

1. Подготовка сырья. Все применяемые отходы должны иметь однородную консистенцию. Поэтому сырье необходимо изначально полностью измельчить.

2. Сушка. Подготовленный для прессования материал необходимо высушить. После просушки сырье должно содержать не более 15 процентов влаги.

3. Брикетирование. Данный этап является завершающим. Прессование измельченного и достаточно сухого сырья осуществляется с помощью гидравлического пресса или экструзионным методом. Оба способа изготовления подразумевают процесс сильного сдавливания подготовленного сырья. В результате, из природного материала выделяется лигнин, за счет которого сухая сыпучая масса склеивается.

Сделать это довольно просто:

- Замочить мелкие древесные остатки в воде.

- Смешать влажное сырье с глиной в соотношении 1*10.

- С помощью самодельного пресса сформировать брикет.

Полученное топливо сушится в естественных условиях на улице. Вместо глины, в качестве вяжущего вещества, можно использовать клей для обоев или размоченный в воде картон.

Описание топливных брикетов из опилок

Прежде чем описывать подробно, как происходит изготовление топливных брикетов, необходимо пояснить, а что же это такое.

Брикетированное топливо изготавливается из опилок дерева разных пород: береза, осина, липа, хвойные породы, кроме этого, часто производят брикеты смешанного типа, к примеру, хвойно-березовые или хвойно-осиновые. Главным преимуществом евро-дров считается то, что в составе топлива не содержится вредных связующих компонентов.

Опилочные брикеты широко применяются для всех разновидностей топок и котлов (центрального отопления, дровяного или угольного оборудования). Топливо также эффективно используется для закладки в камины, печи, грили и т.д. Евро-дрова обладают рядом бесспорных преимуществ в сравнении с другими традиционными видами топлива, предположим, уголь и дрова.

Прессованные опилки используются для растопки

К основным преимуществам древесных брикетов можно отнести следующие параметры:

- Экономичность – тонна такого топлива заменяет 5 м3 сухих березовых дров.

- Экономия пространства при хранении брикетированных опилок.

- Продолжительность горения – данное топливо горит в 3 раза дольше обыкновенных дров.

- От горения данного топлива не остается золы (всего 1 %), а от сжигания угля остается до 40 % шлаков и золы.

- При сгорании брикетов не выделяется вредных веществ.

При использовании топливных брикетов отмечается значительное снижение расходов на оплату отопления. При применении топливных брикетов расходы на обслуживание котлов (печей) практически сводятся к нулю, а срок эффективной эксплуатации оборудования увеличивается в разы.

Требования к материалу

К сырью, которое используется при изготовлении топливных брикетов, не выдвигается особых требований. В качестве сырья могут использоваться любые отходы деревообрабатывающего производства:

- стружка и опилки;

- щепки и горбыли;

- обрезки и производственный брак.

Потенциальными поставщиками сырья на производство пеллетов из опилок являются деревообрабатывающие предприятия, компании, занятые производством мебели, лесопилки и пр. Цена 1 м3 сырья для древесных брикетов невысока – в пределах 40-60 рублей. При этом отдельные крупные предприятия готовы отдавать отходы бесплатно и даже доплачивать за их вывоз.

Сырьем для производства такого биотоплива могут стать ветки деревьев, а также зерновая шелуха, стебли подсолнечника или кукурузы, а также другие не используемые в производстве отходы остальных растительных культур.

Для примера, при производстве топливных брикетов в домашних условиях можно применять солому. Помимо этого допускается применение опавших листьев, сухих стеблей растений и т.д.

Для изготовления брикетов потребуется вода, глина либо иные компоненты, способные склеивать сырье. В некоторых ситуациях не исключается добавление крахмала. Для производства такого топлива применяется любой «мусор», способный гореть, не выделяя при сгорании вредных веществ.

Правила применения

Древесные брикеты применяются для растопки каминов, котлов и печей разнообразных типов, в том числе систем отопления, функционирующих на твердом топливе. По той причине, что данный тип топлива отличается повышенной экологичностью, а в процессе его сгорания почти не выделяется дыма и других вредных веществ, брикеты отлично подойдут для обогрева жилого дома, бани, теплицы, их можно в пиццериях, ресторанах в качестве топлива для печей, грилей, мангалов. Блюда, приготовленные на брикетах, имеют хорошую степень прожарки и великолепные вкусовые качества.

Опилки – идеальный компонент для брикетов

Один брикет весом в 1кг полностью сгорает не менее, чем за 5 часов. При этом высока его теплоотдача – примерно 6500 кКал/кг.

Особенности использования данного топлива зависят от вида печи. Для котла достаточно равномерное заполнение топки по мере прогорания брикетов. А при закладке топлива в печь с грубой необходимо сначала сформировать очаг горения с большим объемом нагретого газа. Это способствует хорошему прогреву грубы.

Очаг горения формируется посредством закладки дров. Брикеты (весом около 3 кг) закладываются в уже устоявшийся очаг. Очередную порцию брикетов такого же веса добавляют через 1,5 часа. Останется лишь поддерживать горение до полного прогрева грубы.

Отметим, что КПД данного типа топлива зависит от разновидности печи. К примеру, при закладке брикетов в металлическую печь отдача равна 60 %, а при сжигании брикетов в кирпичной печи – 65 %. В котлах, функционирующих на твердом топливе, теплоотдача составляет 75 %, а в пиролизных – 80 %.